Com objetivo de informar a importância do monitoramento dos contaminantes.

Introdução

Os contaminantes são influências não desejadas que podem destruir a integridade dos fluidos dos sistemas hidráulicos.

A menos que estes contaminantes forem controlados, o controle dos contaminantes nos fluidos lubrificantes tem como finalidade que o equipamento alcance sua vida útil de serviço prevista.

Grandes partes das falhas de sistemas apresentadas são resultantes diretas de contaminantes.

Esta contaminação, que ocorre na forma de sujeira, partículas de desgaste de metal, tinta, enfim, qualquer corpo estranho dentro de um fluido, acelera o desgaste dos componentes, roubando a eficiência do equipamento.

Os estudos comprovam que 75 a 85% das falhas ocorridas em sistemas hidráulicos são diretamente ligadas à contaminação, e como as folgas são mínimas nos sistemas hidráulicos modernos, mesmo as partículas invisíveis a olho nu podem acarretar o início do desgaste de um componente, e aumentar a perda de eficiência de todo o sistema.

O objetivo do controle da contaminação é aumentar a vida útil dos componentes e a produtividade das máquinas, diminuindo os custos para o cliente, em média uma redução de 95%, aumentando a sua satisfação, ao mesmo tempo, que este controle evitará a ocorrência de defeitos, acidentes, interrupções e reparos dispendiosos.

O controle de contaminação, como alicerce da manutenção preventiva e proativa, é implantado em 4 passos simples:

- Estabelecer os níveis-alvo de limpeza do fluido para cada máquina e sistema.

- Selecionar e instalar equipamento de filtragem (ou melhorar a classificação atual do filtro) e técnicas de eliminação de contaminante para atingir os objetivos de níveis de limpeza.

- Monitorar a limpeza do fluido em intervalos regulares para assegurar que os objetivos sejam atingidos.

- Ajustar as técnicas de filtragem e eliminação de contaminante, conforme requerido, para estabilizar os objetivos de limpeza.

Filtragem

- O projeto adequado, a instalação e a filtragem hidráulica têm um papel chave no planejamento da manutenção preventiva.

- A função de um filtro não é limpar o óleo, mas reduzir custos operacionais.

- Manter os fluidos hidráulicos frios. (A temperatura da massa do óleo na parte externa do reservatório nunca deveria exceder 60ºC).

- Manter os fluidos hidráulicos limpos. (Os especialistas em sistemas hidráulicos concordam que entre 75% e 80% das falhas dos sistemas hidráulicos são causados por fluidos contaminados com poeira, partículas de desgaste e outros materiais estranhos. Nos sistemas hidráulicos modernos de alta pressão, as folgas entre as superfícies de desgaste são muito pequenas, fazendo com que o controle da contaminação seja crítico.)

- Manter os fluidos hidráulicos secos. (O conteúdo de água e condensação nunca deverá exceder um máximo de 0,02%, dependendo do projeto do sistema.

- Reparar imediatamente qualquer vazamento. Se o óleo pode vazar, a sujeira e poeira podem entrar ao sistema.

- Um vazamento de fluido de uma gota por segundo é equivalente a mais de 1500 litros no período de um ano.

Armazenagem ao ar livre de lubrificantes

Se possível, deve ser evitada a armazenagem ao ar livre.

O desgaste pela ação do tempo pode apagar ou remover as etiquetas dos tambores, conduzindo a possíveis erros na seleção de lubrificantes para aplicações específicas.

Ademais, uma ampla variação de temperaturas ao ar livre, com a conseqüente expansão e contração das costuras, pode conduzir para vazamento e desperdício. A probabilidade de contaminação é também aumentada. A água pode vazar até dentro de tambores fortemente selados por ser sugada além do tampão quando o tambor e seu conteúdo se expandem ou contraem. O tempo quente ou extremamente frio pode também mudar a natureza de alguns óleos compostos e emulsões, tornando-os inúteis.

Quando os tambores devem ser estocados do lado de fora, as seguintes precauções são recomendadas:

- Manter os tampões apertados.

- Deite os tambores de lado. Posicione-os de forma que os tampões estejam na posição de 9p; ou 3 horas, para assegurar que eles estejam cobertos pelos conteúdo do tambor, minimizando assim a passagem da umidade e o ressecado das vedações. Se os tambores tiverem que ser colocados na posição vertical sem proteção contra intempérie, cubra-os superficialmente para protegê-los da água acumulada em volta dos tampões, ou utilize coberturas de tambor, ou estenda uma lona sobre os mesmos.

- Antes de remover os tampões, seque a parte de cima do tambor e limpe-o de qualquer contaminante que possa penetrar posteriormente no lubrificante. A importância de se retirar partículas de pó e areia do óleo utilizado em rolamentos caros deve ser sempre considerada.

Gerenciamento de Contaminantes - Água no Óleo

A presença de água no óleo é sempre indesejável, devido aos muitos problemas que pode acarretar nas máquinas e pelos custos decorrentes.

Toda possibilidade de contaminação deve ser identificada e eliminada, tais como: juntas e retentores danificados; trincas, rachaduras e perfurações em blocos e tubulações que permitam a passagem de água de refrigeração, óleo solúvel, solução aquosa de retífica, etc; recipientes de transferência de óleo, reposição ou coleta de amostra, contendo umidade; embalagens de óleo armazenadas em condições inadequadas ou sem vedação suficiente;

abertura do equipamento para manutenção, troca do óleo, reposição ou coleta de amostra, em situação de elevada umidade relativa do ar, etc.

Dependendo do equipamento, das condições de operação e do nível de contaminação, a água no óleo pode.

- Formar emulsões, prejudicando a lubrificação;

- Contribuir para a corrosão das superfícies metálicas.

- Catalisar a formação de borras e vernizes.

- Reduzir drasticamente o poder isolante (óleos para transformador e compressor frigorífico) .

- Contribuir para a oxidação prematura do óleo.

- Contribuir para a formação de ácidos corrosivos.

- Provocar a depleção de aditivos presentes no óleo.

- Facilitar a formação de espuma.

Limites de Tolerância: Na ausência de parâmetros estabelecidos pelo fabricante do equipamento, podem ser utilizados os valores abaixo como máximo permissível de água no óleo :- Óleos de motor = máx. 0,2% ou 2000 PPM

- Óleos de sistema Hidráulico = máx. 0,02% OU 200 PPM

Classes (ou grau) de contaminação recomendáveis

O Nível de Contaminação É Determinado Pela contagem do numero de Partículas de determinada Dimensão Por Unidade de volume do fluido; Este número é classificado em Classe de Contaminação, de de acordo com a Normas Internacionais.Não há norma específica que determine limites. Contudo, vários fabricantes de máquinas apresentam recomendações quanto à contaminação limite (classe ISO e/ou NAS).

A listagem abaixo deve ser utilizada como simples referência.

Cada caso deve ser estudado adequadamente, levando-se em conta:

Componentes ISO 4406 NAS 1638 Controle de servo válvulas 14/11 5 Válvulas proporcionais 15/12 6 Válvulas de controle direcional e pressão 16/13 7 Bombas de engrenagem s/ motores 17/14 8 Válvulas de controle de fluxo, cilindros 18/15 9 Fluido novo não usado 19/18 10 Notar que não citamos aqui limite para redutores / caixas de engrenagens.Embora muitas vezes solicitado, é importante lembrar o ensaio é direcionado a sistemas hidráulicos (não confundir com sistema de lubrificação), onde os componentes são mais delicados e as folgas mais apertadas.

Entendendo as Razões Beta

O óleo combustível e os filtros hidráulicos são projetados para atender a rigorosos requisitos de desempenho a fim de proteger o motor ou o sistema de combustível ou hidráulico onde são usados. Os componentes do sistema simplesmente duram mais se o filtro correto for utilizado para remover os contaminantes prejudiciais daquele sistema.

Os testes para a razão beta são uma maneira precisa e objetiva de comparar o desempenho de filtros de líquidos. Este teste mede a capacidade do filtro remover partículas de um dado tamanho da corrente de fluido, assim identificando a sua eficiência para retirar tamanhos específicos de partículas contaminantes. Este teste é executado de acordo com um procedimento padronizado da indústria.

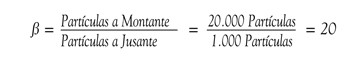

A razão beta é estabelecida contando-se o número de partículas de um tamanho específico que entram no filtro e dividindo-o pelo número de partículas do mesmo tamanho que saem do filtro.

A razão beta deste filtro é 20.

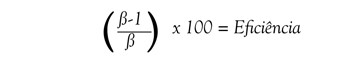

Use a seguinte fórmula para converter a razão beta em eficiência.

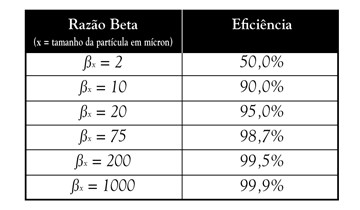

A razão beta do filtro acima pode ser mostrada como βx = 20 onde "x" é o tamanho de partícula em mícrons ou, pode-se dizer, que este filtro tem eficiência de 95% para remover partículas de tamanho "x".

Aqui está uma tabela que inclui razões Beta comuns e a eficiência em porcentagem para cada uma.

Por que se Preocupar com o Óleo? O óleo não custa dinheiro?

Quanto mais nós usamos (ou desperdiçamos), mais dinheiro pagamos. Precisamos mesmo usar esta quantidade de óleo? Alguns óleos não fazem a máquina operar mais rápidos e de forma mais confiável? Todos os tipos de óleo não são iguais, são?E se usássemos óleos melhores, mais limpos e reduzíssemos o consumo?Se trabalhássemos de forma mais sábia e tratássemos nossos lubrificantes como bens duráveis e não como bens de consumo descartável, isso provavelmente economizaria dinheiro.O óleo carrega a mensagem sobre a saúde da máquina ou que responder a esta informação pode reduzir trabalhos desnecessários e paradas não programadas.Na maior parte das máquinas, 80% do desgaste e falhas poderiam ser evitados se eles oferecessem treinamento, ferramentas e apoio à equipe de manutenção adequada relacionados à lubrificação e análise de óleo.Isto poderia aumentar a produção de forma significativa. transformação das práticas de lubrificação atuais para os modernos programas de melhores práticas.

Perguntas em relação à verificação da eficiência do sistema de filtração.

- Quando é executada a limpeza, particularmente em um sistema hidráulico, o reservatório é aberto e limpo por inteiro manualmente?

- Todos os componentes de reposição são inteiramente limpos antes de serem instalados?

- A área de trabalho mais próxima é totalmente limpa antes de se abrir qualquer secção de um sistema?

- Quando orifícios de tubos, conexões de mangueiras e válvulas são abertos ou desconectados, estão essas conexões tampadas com tampões eficientes?

- Quando a limpeza de componentes ou sistemas é executada o fluido de limpeza é limpo?

- Os filtros existentes de vazão plena são capazes de atender as especificações do fabricante de equipamento ou estes filtros foram repostos por filtros falsificados menos dispendiosos, cujas classificações de qualidade e eficiência podem ser questionáveis?

- Todos os lubrificantes são pré-filtrados antes de serem adicionados ao sistema?

- Todos os filtros de respiro, indicadores de by-pass de filtros, vedações externas e outros dispositivos de controle de contaminação estão operando corretamente, e são eles inspecionados regularmente e mantidos em ordem quando necessário?

- Os sistemas de lubrificação são monitorados de forma regular para assegurar que estejam operando com temperaturas corretas?

- O pessoal de manutenção e os técnicos são treinados em técnicas corretas de controle de contaminação? Eles entendem completamente sobre a necessidade da limpeza?

- O pessoal de manutenção é consistentemente solicitado a utilizar roupas limpas e utilizar ferramentas e equipamentos limpos?

- São usados somente fluidos e lubrificantes de alta qualidade, especificados e são armazenados de maneira própria em um meio ambiente limpo?

- Todos os vazamentos são reparados tão rápido quanto possível, particularmente aqueles em meios ambientes sujos?

- O sistema inteiro foi submetido a flushing e feita uma troca completa, depois de qualquer falha importante de um componente e ser realizada a subseqüente reposição?

A Contaminação causa a Maioria das Falhas Hidráulicas

A experiência de projetistas e usuários de sistemas de óleos hidráulicos e lubrificantes tem demonstrado o seguinte fato:

- Mais de 75% das falhas de sistemas são resultantes diretas da contaminação.

O custo devido a contaminação é de estarrecer, resultante de:

Perda de produção (paradas)

- Custos de reposição dos componentes

- Reposição freqüente do fluido

- Baixa vida dos componentes

- Aumento dos custos da manutenção geral

- Aumento do índice de sucata

Funções do Fluido Hidráulico

A contaminação interfere em quatro funções do fluido hidráulico:

- Atuar como um meio de transmissão de energia.

- Lubrificar as partes internas dos componentes.

- Atuar como um meio trocador de calor.

- Preencher a folga entre os componentes móveis.

Se uma destas quatro funções for impedida, o sistema hidráulico não se desempenhará conforme projetado.

O resultado da parada pode facilmente custar muito mais do que imaginado por hora de manufatura.

A manutenção do fluido hidráulico ajuda a prevenir ou reduzir a parada não planejada.

Isto é conseguido através de um programa contínuo de melhoria que minimiza e remove os contaminantes.

Danos do Contaminante

- Bloqueio dos orifícios

- Desgaste dos componentes

- Formação de ferrugem ou outra oxidação

- Formação de componentes químicos

- Deficiência dos aditivos

- Formação de contaminantes biológicos

O que se espera do fluido hidráulico: é que ele crie um filme lubrificante para manter as peças de precisão separadas.

O ideal é um filme fino o suficiente para preencher completamente a folga entre as peças.